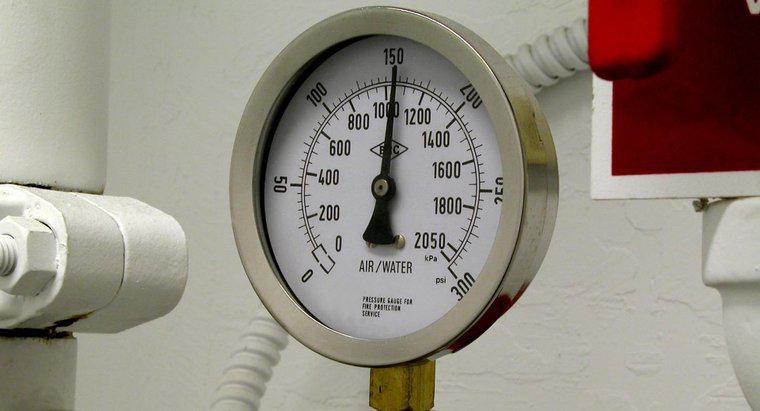

Encontrado principalmente en sistemas de procesos industriales, los medidores de presión diferencial están diseñados para medir la diferencia de presión entre dos puntos de presión. Según WIKA Worldwide, un medidor de presión diferencial tiene dos entradas conectadas a los puntos que se monitorean. En efecto, realiza la operación matemática de la resta a través de medios mecánicos. Como tal, elimina la necesidad de un sistema de control o un operador para determinar las diferencias de lectura.

Al igual que cualquier otra herramienta mecánica, los medidores de presión diferencial pueden fallar de vez en cuando. Según Omega, la condensación de agua y la vibración de la tubería son las principales causas de falla. Esto se debe a que en climas más fríos, estos dos problemas pueden congelarse y causar daños a la carcasa del medidor. WIKA Worldwide identifica las plantas químicas, las refinerías y las plantas petroquímicas como ajustes típicos donde se utilizan medidores de presión diferencial. Se utilizan principalmente para la supervisión de filtros, la supervisión del nivel de líquidos y la supervisión del flujo.

Hay dos categorías generales de medidores de presión: tradicionales y llenos. Omega afirma que los pivotes, eslabones y piñones de un manómetro tradicional son muy sensibles a la vibración y la condensación, mientras que el manómetro lleno tiene una vida útil relativamente más larga porque tiene menos partes móviles y porque tiene una carcasa llena de aceite viscoso. Este aceite amortigua la vibración del puntero y tampoco deja espacio para que penetre el aire húmedo.